这辆车的“后台老板”有何等功夫

当一辆辆高尔夫7和奥迪A3汽车行驶在路上,无论它们远在何方,身后都有一个共同的“后台老板”在撑腰,这就是一汽大众的佛山分公司。在这座内部名称为“轿车四厂”的工厂里,8100吨冲压线个机器人作业、4个车型共线生产的“康采恩框架”和整个德国大众最新的MQB平台,“匹配测量间”和“绿色工业建筑三星级设计标识”,更有这座每分钟生产一辆汽车的工厂的十八般功夫,这一切,正为一汽大众佛山工厂一期工程年产的30万辆车,还有明年完工的二期工程年产的30万辆车,担当着“后台老板”,为产品在品牌和质量上撑腰。

参观者手拿一本“鉴证高品质-参观护照”,迎接他们的是汽车界尖端、复杂、精密、昂贵、奇妙的制造业风景。佛山工厂是一汽大众的华南基地,是继长春、成都之后建设的第三个基地。这个基地的四大工艺均采用了目前世界最先进的技术和设备,生产大众和奥迪品牌MQB平台的最新产品,在很多方面都达到了国内甚至国际领先水平,这座有来自28个省区员工工作的工厂,被业界称作“完美工厂”和“绿色工厂”。

这样的桂冠是不是实至名归,主要看四大工艺流程,这是现代汽车制造企业的规定动作,佛山工厂练的如何呢?

走进冲压车间, 那些来自宝钢、鞍钢等企业的经过开卷线处理的钢材,被送入两条全封闭、全自动的8100吨冲压线。这样封闭的冲压线分贝以上,而且防尘精度更高,有利于保持内部环境的清洁,提高冲压质量。这里的冲压车间采用“六序冲压”,比一般的四序冲压多两道工序。更多的工序为冲压模具提供了更为优化的工艺布置,保障了最终成品的冲压精度更高,造型更加工整、美观,品质也更好。在冲压线内部,采用了“Cross Bar ”横移式机械臂来输送冲压件,并采用真空吸盘来实现抓取。除了双面镀锌钢板,一汽大众还大量运用热成型钢板。热成型钢板能够达到1200~1500MPa的强度,被用于车辆最需要强度的部位。

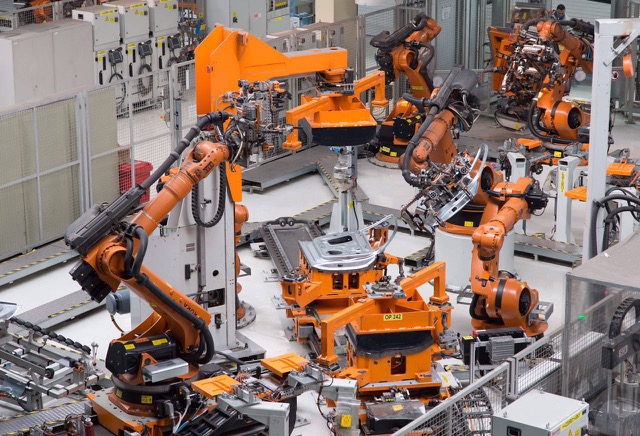

走进焊装车间,这是国内第一个德国大众的MQB(横置发动机模块化)平台的焊装车间,在国内首先实现了MQB平台大众和奥迪车型的混线台KUKA机器人的强大阵容“手舞足蹈”,使整个车间的自动化率超过70%。这些机器人的大量应用,提高了焊接质量的稳定性,是一汽大众车身品质的重要保证。高自动化率也极大地提高了焊装车间的生产效率,生产节拍最高可达到每分钟产出一架白车身,同时也充分将员工从高负荷体力劳动中解放出来。在现场能够正常的看到,车门板和前后盖的生产全部由机器人完成,包边处采用了单边焊接,从外侧看不到焊点,保证包边牢固和美观。佛山工厂一共有26个激光焊接设备。每一个激光焊接的“房子”投资都在1500万元以上。

走进涂装车间,这里几乎看不到工人,为了能够更好的保证喷涂质量,避免粉尘污染,涂装车间对环境清洁度要求非常高,并采用机器人作业,还负责激光焊缝、车身表面剑刷擦净、车身膜厚等的检测。涂装车间的生产线已经实现了在不同的色漆之间的快速切换。在这里,为防止金属生锈、减少金属共振噪音,工人采用的一项很重要的工艺就是空腔注蜡:在车身金属零件之间的空腔、缝隙中灌满蜡。此外,涂装车间还会对车身底盘进行防护处理,喷涂以沥青为主的涂层,可以隔音、防锈。涂装车间的污水处理装置会对涂装过程中产生的废水进行初步处理,其中的固体沉淀物会被分离、收集、集中运走,而废水经过过滤后还会流向华南基地专门的污水处理厂。经过污水处理厂二次处理的水无毒无害,可以二次利用。

最后走进“h”型布局的总装车间,一辆辆用于零部件输送的无人驾驶迷你小车,在“巨人国”里无声驶过,它们同时还会记录所搬运零部件的关键数据,大幅度的提升物流效率和准确率。总装车间还是一座“物流超市”,超市采用电脑管理,存放装配需要的一些零部件,工人在物流超市的终端上扫描车辆的随车卡即可知道所需的零部件。

在总装车间,拧紧作业是由电动螺丝刀完成,所有拧紧数据都会上传到数据库,保存15年,来保证在产品的整个生命周期中所有有关数据是可追溯的。安装汽车车轮的工段,采用了滑橇线和升降台。升降台可以将每一辆车都升到最合适的高度,方便不同身高的工人操作。车轮的运送采用了全自动的输送线。车轮由输送线从生产线轴拧紧机同时拧紧全部螺栓、固定车轮,整一个完整的过程最大限度地减少了人的负担。总装车间采用MQB平台底盘托架,能适应所有MQB平台车型,实现柔性化生产。总装车间里最重要的工序之一,就是车身和底盘的组装,工人称作“婚礼”。整个“婚礼”过程都由计算机控制,全部自动完成。电控设备极大的提升了螺栓拧紧的精度,保证了拧紧质量,并能针对不一样车型做调整。此外,整个总装线上所有螺栓的拧紧数据全都上传至数据库,进入每辆车专有的“电子档案”,同样保存15年。装配完成的整车驶下生产线后,会经过一些静态检验,之后还要在路试跑道上经历动态检验。

一汽大众佛山工厂是大众在华生产效率最高的一家工厂,也是全国唯一获得“绿色工业建筑三星级设计标识”的汽车生产基地。这里目前产能为30万辆,但投入高达130亿元,其中很大部分投资比重放在了节能环保方面。华南基地大约有10%的能源是以绿色的方式获得,并且在工厂废旧物的再生利用方面作出多项改进。

作为“后台老板”,除了功夫过硬,还要具有不怒自威的“人格魅力”。除了四大工序生产线上的科技装备外,为保障产品质量,佛山工厂还设立了其他许多部门和工序,它们共同构成企业的“硬实力”和“软实力”。去过长春和成都一汽大众工厂的人会发现,佛山工厂与那里有许多相似之处,标准化并不因纬度不同而改变,质保体系就是一个代表。质量文化已经渗透进企业每个角落,谁都不敢坏了“后台老板”的“道上规矩”。

佛山工厂测量技术科有一个“匹配测量间”,工作大厅的环境与长春基地等处别无二致,墙上都赫然挂着“数据指导生产,精度决定质量”一行大字。 参观者围着一套用航空铝材制成的、价值超过500万元的高尔夫车型的主检具,听技术人员讲解:华南基地的匹配测量工作主要分两部分:首先,在项目阶段协同SQE(采购、外协件质保、产品设计)以及供应商,对零件一直在优化,保证零件装配在一起后,能满足一汽-大众苛刻的匹配标准,并最终得到一汽-大众匹配尺寸的认可。另外,在产品量产后,通过批量监控、匹配测量分析等手段,应对生产的全部过程中的质量波动,进而保证品质的始终如一。测量间拥有众多精密仪器,共有5个测量平台,8个悬臂式测量机,17个测量臂,全部是德国卡尔蔡司产品。测量机的精度能够达到10u,相当于头发直径的1/6。

在佛山工厂里,除了参观车间了解工艺外,厂方还为来访者提供质保课堂的教学,著名的“品质之旅”已经举办过多期,一汽大众的造车实践,已经写成了标准的质保教科书分享业界,更成为“后台老板”的“治家秘籍”。

秘诀一、99.99%合格率是不够的,必须“零缺陷”。对于大量采购外部供应商的零件,一汽大众认为,99.99%的合格率也是不能接受的。因为按照平均的情况计算,整车外协件整件大约有1200个,如果每个的合格率都是99.99%,那么装配后完全合格的比率只能达到93%左右,也就是说一百台车中,仍有7台会出现缺陷。因此,一汽大众坚持“零缺陷战略”,确保所有外协件没有缺陷。

秘诀二、对于供应商,一汽大众有着严格的考察标准,这一套标准源自德国汽车工业联合会制定的VDA标准,三个方面构成了一个完整的体系,缺一不可。

秘诀三、严控车辆的气味,对供应商零件的质量把控至关重要。对于合格的供应商生产的零件,质保部材料中心要对其进行一系列的检测。一汽大众运用国际领先的整车气味舱,对车内气味和有害于人体健康的物质进行检测验证。在检验之前,要将整车密封16小时,之后在气味舱中80的度高温下,进行300分钟的实验验检。与国家标准要求的8种监控物质相比,一汽大众对车内空气中物质的监控覆盖了多达300种以上的物质成分。

秘诀四、“加厚纯牛皮”。一汽大众并不追求绝对没气味的车内环境。因为,一汽大众内饰的皮料使用的全部是真皮,头层牛皮,这种高品质的材质本身会具有一定的味道,也是车内气味的大多数来自。一汽大众对真皮的要求在业内非常高的,不仅必须是头层牛皮,而且厚度要达到1.7mm,比通常用的皮料要更厚。

秘诀五、在材料的色泽方面,一汽大众是目前国内惟一一家采用整车标准光源对内饰颜色、匹配进行评价的厂商,采用业内领先的实验设备做严格的监控。标准光源间可以模拟日光、室内、黄昏等8种光照条件,能确保零部件在任何光照条件下都不出现色差等情况,从始至终保持美观。

秘诀六、一汽大众拥有国内第一个受康采恩认可的A级测量中心。如果零件的匹配出现问题,可能会使整车的风噪加大,或者出现干涉和磨损,影响零件的功能,或者出现异响,进一步还会影响整车的风阻、油耗等等。测量中心运用国内领先的设备和检具,对零件的尺寸和匹配进行仔细的检测,确保不出现以上问题。这是国内首个获得德国大众康采恩A级认可的测量中心。

秘诀七、一般部件公差不超过0.5毫米,精密部件以微米计算。一般来说,一汽大众可接受零件的尺寸有不超过0.5毫米的公差,而对于在发动机等精密零部件,对尺寸的要求则精确到微米,一般十几微米以上的误差已经属于不能接受的范围。以油箱口盖板为例,一个小小的油箱盖,却很有多、很严格的评价标准。有些车型车身的棱线会穿过油箱口,因此对油箱盖和周围零件的平度要求非常高,盖板应与周围零件保持在同一平面,棱线应对齐,才能不破坏整车造型的美观。盖板四面都有间隙,对尺寸、间距、形状的要求也很高。盖板是塑料件,而周围的车身侧围是金属件,二者有可能会出现色差,对油漆也提出了比较高的要求。

秘诀八、为确保车辆在各种各样的气候条件、道路情况下,都具有可靠的性能和品质,一汽大众会在国内各地的极端天气特征情况下进行路试。从黑河、满洲里等极寒地区,到青海、西藏等高原地区,再到成都的城市工况,佛山、海南等热带地区,一汽大众质保路试走遍了国内各个典型地区。

像全新高尔夫这样的全新车型,它诞生于全新的工厂,采用全新的发动机和多项全新的电子电器系统等配置,质保路试的工作更加严格和复杂。在全新高尔夫上市前,一汽大众共计使用185台路试车,进行了为期60周,275万公里的路试。在厂内,也设置了标准的路试跑道,共有9种路况:扭曲路面、凸井盖路、凹井盖路、粗石板路面、搓衣板路面、比利时路面、急转弯路面、钉子路面和直线加减速路面。

秘诀九、关键的细节。包括双面镀锌防腐、激光焊接、6层漆面国内最高标准、高速钢珠+多刃刻刀检测涂层质量、空腔灌蜡、激光3D定位+暴雨级降水试验,当然,还有著名的“整车奥迪特”,尽管这早已不是新闻。

即由受过专业训练的评审员,以最挑剔的用户的眼光对整车总共1500个检查点进行一次最严格最全面的评价。按照德国大众集团质量保证部制定的对整车质量评价的统一标准,以专业、全面的眼光,对已确认合格的整车进行随机抽样评价。评审范围有:车身、整车电器系统、发动机/变速箱、内饰、淋雨/密封、外观、路试等实际使用中的每个方面。奥迪特评审员以苛刻的用户的眼光,力求将也许会出现的用户抱怨全部检测出来,反馈给生产部门,进行改进,使产品能够给用户所带来更好的视觉、听觉、触觉、质感和价值方面的享受。

在制造业革命和数码科技时代,一辆现代化汽车集中了多项复杂精密的技术,是现代工匠的杰作。而造出这辆汽车的工厂,又把复杂精密的程度,放大到了千百倍数量级。从工艺路线到工艺流程,从组织机构到工作职责,从数不清的机器设备仪器到一座座厂房,从新技术研发到动辄百亿元的投资,为著名品牌汽车做“后台老板”,该需要何等的“超人”力量!

在佛山工厂大厅里,一幅招贴图立在大厅里,这是为一汽大众成立25周年而作,上面写着:“世界那么大,你不来,怎知你最棒”!

来源:

来源: 阅读次数:110

阅读次数:110